2022年10月,威海圆环批量化生产性能完备的0.1~1mm规格的氮化硅陶瓷微珠各项理化指标达到了国际上行业领军的质量水平,突破了西方先进国家在氮化硅陶瓷微珠的技术保护和应用产品对我国“卡脖子”难题。

▲威海圆环批量生产性能完备的0.1mm规格的氮化硅陶瓷微珠

氮化硅陶瓷微珠不仅是圆珠笔尖笔珠、高转速微型轴承理想的升级换代产品,0.1mm规格氮化硅陶瓷微珠作为磨介是生产成微米级浆料、纳米级浆料的关键耗材,将推动我国金属粉体、非金属粉体原材料超细磨,生物医药领域孢壁破壁等高科技新材料产品质量升级迭代,有望引发新一轮材料产业革命。

Si3N4氮化硅陶瓷具有优异的耐高温、耐腐蚀、耐磨、抗氧化性、抗热冲击及低比重等综合性能,可以承受金属或高分子材料难以胜任的严酷工作环境,被广泛应用于航空航天工业、机械工程、通信、电子、汽车、能源、化学生物等领域。以氮化硅材料制造氮化硅陶瓷球同样具有优异的综合性能,氮化硅陶瓷球应用领域前景广阔。

▲耐磨损、耐高温、耐腐蚀、韧性好、高硬度的氮化硅陶瓷球

氮化硅陶瓷球在机械工程领域性能特点和用途

在机械工程领域氮化硅陶瓷球强度大,密度小,密度仅为钢轴承的41%,擦系数小,有自润滑性,热膨胀系数小,体积受温度影响变化小,用于轴承制造,可承受严酷的工作环境,工作寿命也高于一般轴承。在航空航天行业,氮化硅陶瓷球用于轴承制造,由于氮化硅陶瓷球自润滑性和密度小,不仅能有效防止轴承卡死,还能有效降低飞机发动机重量,减低油耗。

氮化硅陶瓷球做为研磨介质在超细研磨领域性能特点和用途

氮化硅陶瓷球硬度高,硬度仅次于金刚石和立方氮化硼。 氮化硅研磨球24小时的磨耗只有百万分之一,氮化硅陶瓷球因研磨消耗非常低,降低了研磨介质的磨损及对研磨材料的污染,有利于获取更高纯度的超细粉体。

氮化硅陶瓷球替代氧化锆陶瓷珠做为研磨介质可大幅提升高科技粉体产品质量

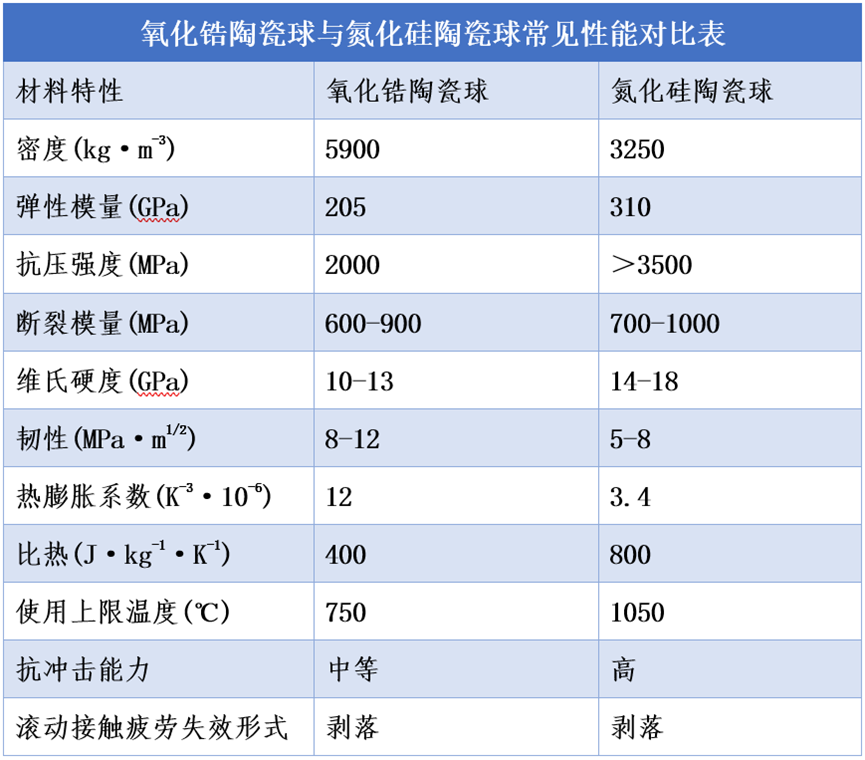

氧化锆陶瓷球做为研磨介质具有高抗弯强度和高耐磨性,优异的隔热性能,高韧性等优点,作为超细研磨介质氧化锆陶瓷球是研磨介质中的理想产品,在我国粉体制备工业中做为研磨介质广泛应用。但是氧化锆陶瓷球作为研磨介质具有高韧性,是原因有稳定剂的存在,氧化锆陶瓷球的这种高韧性是有时效性的,比如氧化锆陶瓷球放置空气一段时间后,失稳,其性能就会严重下降,甚至出现开裂,而且高温时候氧化锆陶瓷球是没有亚稳相即失去高韧性的特点,因此氧化锆陶瓷球无法在高温情况下使用,和室温情况下长时间使用,不能高温使用和时效性差这2项缺点严重制约氧化锆陶瓷球做为研磨介质发展。

▲氧化锆陶瓷球与氮化硅陶瓷球常见性能对比表

氮化硅陶瓷球作为替代氧化锆陶瓷珠作为研磨介质的升级换代产品,氮化硅陶瓷球在一进入粉体工业研磨应用领域,凭借着极低的磨损率及优异的力学性能等,就备受关注,尽管受限于氮化硅陶瓷球的成本及制备工艺等原因,氮化硅陶瓷球的应用并没有那么广泛,但是作为高科技粉体产品或高附加值粉体产品研磨介质的使用要求来说,氮化硅陶瓷球还是一种极具潜力的研磨材料。

例如,我国在研磨锂电池隔膜用的高纯氧化铝粉体时,常用的是氧化锆陶瓷球来研磨,一吨的氧化铝粉体磨耗大约五至六公斤左右的氧化锆磨介,损耗的氧化锆磨介粉末以杂质混合在氧化铝粉体中,导致原先纯度为99.99的氧化铝粉的纯度会降到到99.47。虽然说杂质氧化锆磨介粉末对锂电池隔膜的危害性不是特别大,但是也给氧化铝粉体提纯带来难度,这也是我国造出来的锂电池,与日本制造的锂电池性能相差较大的原因之一。有试验表明,氮化硅陶瓷球作为研磨介质24小时的磨耗只百万分之一,氮化硅陶瓷球作为替代氧化锆陶瓷珠作为研磨介质可大幅提升高附加值粉体和高科技粉体产品纯度、质量和成本,有望为我国科技产品质量升级迭代提供新路径。

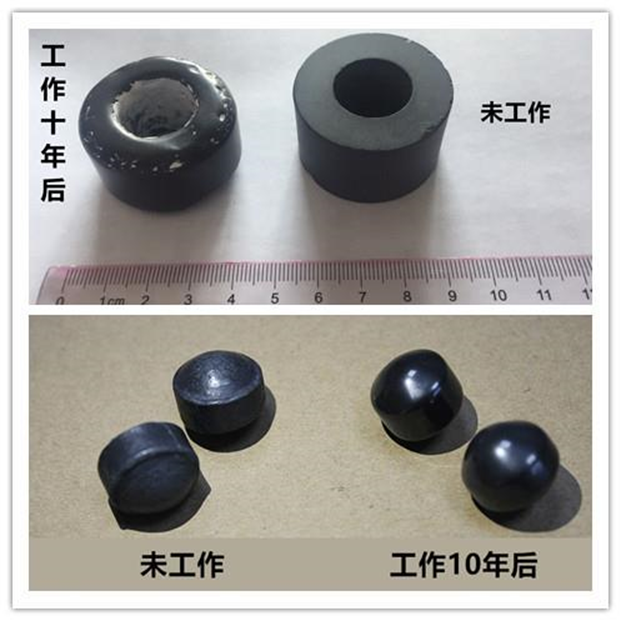

在威海圆环先进陶瓷股份有限公司,笔者见到工作近十年的氮化硅研磨球、氮化硅研磨圈2种氮化硅磨介,将2个氮化硅研磨球、氮化硅研磨圈对比(如下图),我们发现工作近十年的氮化硅研磨球、氮化硅研磨圈除了变得光滑一些,还有棱角没那么分明以外,氮化硅研磨球、氮化硅研磨圈的大小并没有太大明显的变化。氮化硅陶瓷球虽然生产制造成本较氧化锆陶瓷珠高一些,但是从氮化硅陶瓷球使用全寿命周期相对与升级换代对象氧化锆陶瓷球的生产成本优势来计算,氮化硅陶瓷球也是具有相当的优势。从研磨介质角度来看,氮化硅陶瓷球是作为替代氧化锆陶瓷珠的理想的升级换代产品。

▲氧化锆陶瓷球升级换代产品氮化硅磨介10年使用前后状态对比

氮化硅陶瓷球制备成型工艺对其性能影响

氮化硅陶瓷球的成型工艺对其性能影响非常重要,不同使用要求的氮化硅陶瓷球制备工艺是不一样的。热压烧结的氮化硅陶瓷球的机械性能比气压烧结的氮化硅陶瓷球要优异,热压烧结的氮化硅陶瓷球强度高、密度大,但制造成本高、烧结设备复杂。作为磨介用的这种热压烧结的氮化硅陶瓷球采用的是热压成型工艺,以特殊的原料配方,在机械外力作用下,边压边烧结热压成型出来的产品,它极耐高温,强度可以一直维持到1200℃的高温而不下降,受热以后也不会熔成融体,是世界上最坚硬的物质材质之一,有着极佳耐磨性能,作为氧化锆陶瓷球磨介的升级换代高档研磨介质使用,可连续工作很多年,且磨损率极低。

从氮化硅陶瓷球到氮化硅微珠,中国氮化硅新材料技术获突破

我国工业粉体材料产品质量长期落后西方先进国家,尤其是重要的纳米级粉料领域更是如此,究其原因就是我国工业粉体材料磨不细,提不纯。而磨细、提纯除了机器设备的制约外,磨介的作用不能低估。正因为没有纳米级的原料粉,导致的化妆品、油墨、涂料、油漆等的产品质量远不如人;正因为没有纳米级的原料粉,中国工业的发展长期受制于人;正是由于在复合材料上的落后,中国的飞机设计师们不敢也不愿意多用国产材料,以免造成飞机设备减重困难,中国的高铁等高科技产品的关键设备及及重要部件材料长期受制于人。从国家战略而言,氮化硅陶瓷微珠作为各种纳米级工业粉料研磨的关键材料,突破西方先进国家对我国实施产品封锁、技术封锁,氮化硅陶瓷微珠的国产化就具有重要的意义。

在氮化硅陶瓷的系列产品中,制作氮化硅陶瓷球,工艺相对简单。配方造粒粉、压球、冷等静压和烧结三道基本工艺就可以完成一般氮化硅陶瓷球的制造。氮化硅陶瓷球公认的有两大难点:第一是4.5厘米以上大规格陶瓷球,难点在于球体内部的微小密度梯度都会使球体在冷却过程中产生裂痕,需要“双两千”的热等静压烧结设备;第二是0.1厘米以下的氮化硅微珠,一致性和高致密性是难以解决的问题。

▲威海圆环批量生产性能完备的0.5mm规格的氮化硅陶瓷微珠

威海圆环先进陶瓷股份有限公司在这里首先选择了氮化硅陶瓷微珠的制造。氮化硅陶瓷微珠的烧结特点是粒径小,不容易烧结均匀,而氮化硅陶瓷基板的特点也是薄却不容易烧结均匀,这两种产品有相似的烧结共性。

4厘米厚度的氮化硅陶瓷微珠一起烧结,基本就烧不透,1/3成为废品;100片氮化硅陶瓷基板烧结,同样也烧不透,废品率会极高,所以,两者的填炉、装炉技术堪称绝妙。

陶瓷制作工匠们都知道,冷等静压是干法制造陶瓷产品的通用工艺,这个工艺能够使产品各个方向受力均匀,密度更趋一致,非常有利于生产出一致性好的高质量产品。冷等静压工艺对于批量制造陶瓷产品简单高效,但是对于氮化硅陶瓷微珠来讲,单件对产品进行冷等静压工艺,几乎成了永远完不成的任务。

历经多年,在威海圆环专业技术人员和员工的不断努力下,他们逐步改造陶瓷微珠的冷等工装和填装工艺,还是利用原来的冷等装备,还是利用压力传递的基本原理,最终完成了对批量氮化硅微珠冷等静压工艺的完善,成功批量生产出性能完备的0.1~1mm规格的氮化硅陶瓷微珠。在高导热氮化硅陶瓷基板研制碰到各种工艺技术难题和专业设备缺陷,威海圆环专业技术人员和员工知难而上,不断调整工艺技术,改造专业设备,终于在2022年9月,威海圆环先进陶瓷股份有限公司生产的行业标准规格0.32mmX139.7mmX190.5mm的高导热氮化硅陶瓷基板已经达到量产规模。

威海圆环批量生产的氮化硅陶瓷微珠和高导热氮化硅陶瓷基板各项理化指标达到了国际上行业领军的质量水平,突破了西方先进国家在高导热氮化硅陶瓷基板的技术保护和应用产品对我国“卡脖子”难题,凭借过硬的氮化硅陶瓷微珠技术、高导热氮化硅陶瓷基板技术威海圆环成为世界氮化硅新材料新领军生产企业。

世界陶瓷科学院院士、美国橡树岭国家实验室副主任、中国科学院上海硅酸盐研究所客座教授林华泰博士等一批专家对此感触很深:“微、纳米级颗粒的制备与产业化应用,一直是制约我国新材料发展的瓶颈。而高性能研磨介质则是技术破题关键。由于国外技术壁垒,国内很少接触此类高科技产品,导致我国连笔珠都依赖进口,做磨珠就更无从谈起。氮化硅陶瓷微珠不但能实现高档圆珠笔珠产业化制备,还能应用于高转速微型轴承,更重要的是,这是生产成微、纳米级浆料的关键耗材,或将推动纳米级原料产业化应用:包括金属、非金属原材料粉末超细磨,生物医药领域孢壁破壁等。能对国内新材料领域全方位覆盖,有望引发新一轮新材料产业革命。”

可以这样说:从氮化硅陶瓷球到氮化硅微珠再到高导热氮化硅陶瓷基板,威海圆环氮化硅陶瓷系列高新技术产品从研发到量产的技术创新突破,有望为我国高附加值工业粉体产品及高科技产品质量升级迭代提供新路径。(颜辉)